El objetivo suena a ciencia ficción: crear una prótesis que se mueva como una parte del cuerpo, sea capaz de regenerarse y se construya a partir de las células de la persona que la necesita. No lo es, es una línea de investigación en desarrollo en bioingeniería. Ambiciosa y con años por recorrer, pero tangible y que avanza a grandes pasos. La Universidad de Tokio, en colaboración con la de Waseda, también en Japón, fabricó en febrero un brazo de 18 centímetros a partir de tejidos musculares humanos y capaz de mover los dedos. Y en Barcelona, el Instituto de Bioingeniería de Cataluña (IBEC) ha logrado emular la estructura interna de un músculo con bioimpresoras 3D, lo que permite no solo reproducir su forma natural, sino también dotarlo de funcionalidad.“En el futuro, esta tecnología podría ser útil para el desarrollo de prótesis, pruebas farmacológicas dirigidas a tejidos musculares o investigaciones sobre fisiología muscular. También para aplicarse en sistemas de robótica blanda que requieran movimientos suaves y amigables”, explica por correo electrónico el profesor Masaharu Takeuchi, de la Escuela de Postgrado en Ciencia y Tecnología de la Universidad de Tokio. Takeuchi señala que la mano que desarrolló junto a su equipo es la más grande construida hasta ahora en un laboratorio. Está compuesta por finos tejidos musculares cultivados en una mezcla rica en nutrientes, mientras que la parte mecánica la conforman polímeros biocompatibles —pueden interactuar con el cuerpo sin provocar respuestas adversas, como alergias o toxicidad— y delgados cables de soporte.El profesor explica que el mayor desafío fue lograr que los músculos generaran suficiente fuerza para mover la mano. Para eso, se necesita más masa muscular, pero si los tejidos son demasiado gruesos, los nutrientes y el oxígeno no alcanzan a todas las células y estas mueren. La solución fue enrollar delgados tejidos musculares, “como si fueran rollitos de sushi”, para luego unirlos en una estructura multiarticular más compleja que sus creadores han bautizado como MuMuTAs, por sus siglas en inglés. Los MuMuTAs se integraron después en una estructura robótica accionada por cables.El equipo de investigadores científicos del Instituto de Bioingeniería de Cataluña (IBEC) en una imagen cedida. IBEC“El brazo se estimula eléctricamente para mantenerse activo. Cuando se aplica electricidad a los músculos, estos se contraen y tiran de los cables conectados a los dedos, permitiendo que se doblen, se muevan y agarren objetos, de manera similar a los tendones reales. Son movimientos que no eran posibles hasta ahora con los robots biohíbridos”, explica el científico japonés. En el IBEC de España buscan alternativas a esta estimulación eléctrica externa para los robots biológicos o biobots que desarrollan. A través de sensores y electrodos integrados directamente en el músculo, han creado sistemas de estimulación más localizados y controlados.“Hasta ahora, como el grupo de Takeuchi, estimulábamos todo el medio de cultivo [líquido que imita las condiciones internas del cuerpo y sobre el que se accionan los biobots para mantenerse vivos] con electrodos grandes, como si fueran dos bolígrafos. Ahora estamos desarrollando sistemas mucho más pequeños, flexibles e integrados en la estructura”, explica por videollamada el director del IBEC, Samuel Sánchez. Este enfoque no solo permite emular mejor el funcionamiento de los músculos reales, sino también estudiar la respuesta muscular a fármacos y otros principios activos, como los que aplicaron a células envejecidas para una empresa cosmética.Músculos funcionalesLa ingeniería aplicada a sistemas vivos que desarrolla el instituto catalán es impulsada por sus bioimpresoras 3D. Estas utilizan biotinta: una mezcla de materiales compatibles con el cuerpo y células vivas. Empezaron hace siete años con estructuras simples, como círculos o rectángulos, hasta llegar a las formas complejas actuales, como varios músculos del cuerpo. Ahí entra el último gran hallazgo del IBEC: reproducir las arquitecturas internas organizadas que permiten la función de los órganos.“A partir de un código de programación, hemos conseguido controlar todos los aspectos de la bioimpresora con precisión. Eso nos ha permitido orientar las fibras y obtener estructuras musculares muy similares a las que tenemos en nuestro cuerpo. Hasta ahora, con la bioimpresión podías reproducir la silueta de un músculo, pero no te aseguraba que funcionara. Podías imprimir una forma determinada, pero las fibras internas no estaban distribuidas como las humanas”, asegura la investigadora del IBEC, Florencia Lezcano.Una de las científicas trabaja con una de las bioimpresoras 3D del IBEC en Barcelona en una imagen cedida. IBECEl rápido avance hace soñar a los investigadores. Han pasado de imprimir formas que se parecían más a un gusano que a un bíceps, a músculos que lucen exactamente igual que sus moldes humanos, que son funcionales y se estimulan localmente. “Imagínate que podamos contraer el bíceps donde queramos, además de poder entrenarlo, hacerlo más fuerte. Ponerle tus propias células y reconstruir tus músculos”, anhela Sánchez. ¿Qué hace falta para hacerlo realidad? Desde Tokio, Takeuchi habla de desarrollar una forma de controlar los tejidos musculares mediante señales neuronales, como las que provienen del cerebro o de los nervios periféricos. “Además, necesitamos asegurar la viabilidad a largo plazo de los tejidos fuera del entorno del laboratorio”, añade.En el IBEC, en cambio, apuntan a la vascularización —el proceso de formación y desarrollo de vasos sanguíneos en los tejidos— como la principal barrera. “Si se pudiera concebir un órgano que esté prevascularizado, lo que habría que hacer es conectarlo al cuerpo receptor directamente, como si fuese un trasplante. Pero aún estamos lejos de esa tecnología”, apunta Lezcano. Sánchez, por su parte, identifica dos grandes retos. Uno es diseñar un recubrimiento que recree las condiciones específicas en las que funciona una mano: temperatura de unos 37 grados y un sistema que renueve los nutrientes a medida que las células los consumen. El otro desafío es la escalabilidad: crear un sistema capaz de sostener un órgano o músculo con sus dimensiones naturales. “Estamos yendo en la dirección correcta. El hecho de que podamos imprimir células humanas que sean funcionales y estudiar su respuesta ante ciertos estímulos ya es una revolución en sí misma”, asegura. Además de la ilusión de una prótesis biónica, la bioingeniería promete cambiar la manera en que se realizan pruebas médicas y farmacológicas. En lugar de ensayar en animales, se podrían usar modelos biológicos humanos impresos en laboratorio, acelerando resultados y mejorando la precisión de los ensayos. En Estados Unidos, la FDA ya permite, en algunos casos, saltarse las pruebas en animales y usar tejidos bioimpresos para evaluar fármacos. En Europa, el proceso es más lento.Tendencias es un proyecto de EL PAÍS, con el que el diario aspira a abrir una conversación permanente sobre los grandes retos de futuro que afronta nuestra sociedad. La iniciativa está patrocinada por Abertis, Enagás, EY, GroupM, Iberdrola, Iberia, Mapfre, la Organización de Estados Iberoamericanos (OEI), Redeia, y Santander y el partner estratégico Oliver Wyman.Puedes apuntarte aquí para recibir la newsletter semanal de EL PAÍS Tendencias, todos los martes, de la mano del periodista Javier Sampedro.

Un brazo robótico hecho con tejidos humanos: la ciencia avanza hacia las prótesis de músculos vivos | Tendencias | Proyecto

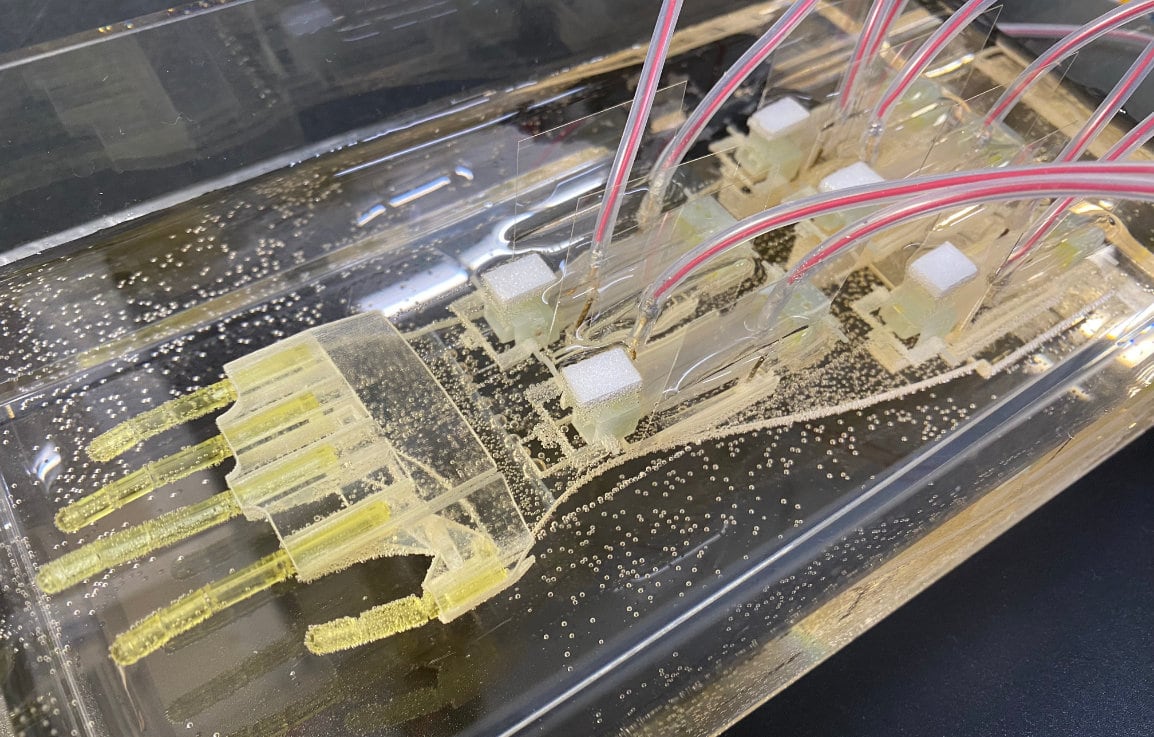

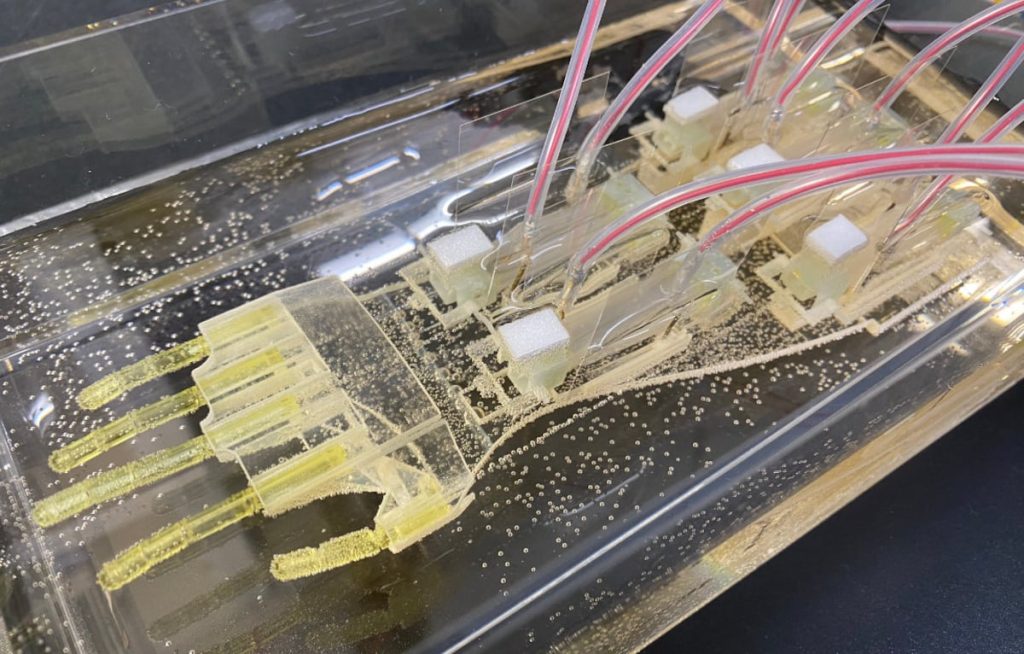

Shares: